氧割&等离子切割&激光切割

热切割加工是工业生产中常用的金属切割方法,其主要原理是利用高温热源对材料进行局部加热使其熔化或气化,并通过辅助高压气体去除熔化的液态金属,从而实现切割。根据采用的热源和切割机理不同,热切割加工主要可以分为以下几种工艺应用:

火焰切割 (Oxy-fuel Cutting)

利用可燃气体(如乙炔、丙烷、天然气等)与氧气混合燃烧产生的高温火焰将金属预热至燃点,然后喷射高压切割氧流,使金属剧烈氧化并释放热量,同时将氧化物吹除形成切口。热源能量相对较低,氧气-丙烷火焰温度约为 1800°C左右,氧气-乙炔火焰温度约为 3160°C 左右。 主要用于切割碳钢和低合金钢,尤其适用于厚板切割。广泛应用于钢结构、造船、重型机械制造、金属回收和拆解等领域。其设备成本较低,但切割速度相对较慢,对材料厚度和种类有一定限制,切割表面质量和精度相对较低,热影响区较大。

Learn more →

Learn more →

等离子切割 (Plasma Cutting)

通过等离子电源-弧焊电源的细分应用-产生高温电离气体(等离子体)、高能量密度等离子弧作为热源,使金属局部迅速熔化,并借助高速等离子气流将熔化的金属吹走形成切口。等离子弧的温度极高,通常可以达到 20,000°C 以上,可用于切割各种导电金属材料,包括碳钢、不锈钢、铝、铜、铸铁等。切割速度快,效率高,适用于中厚板的切割。广泛应用于金属制造、汽车维修、工业建筑、压力容器、化工设备等领域。等离子切割的切割速度和精度高于火焰切割,但低于激光切割,热影响区较火焰切割小。和火焰切割一样,单机设备小型化,比较适用于手动使用场合。也可配套数控系统、机床进行全自动下料切割。

Learn more →

Learn more →

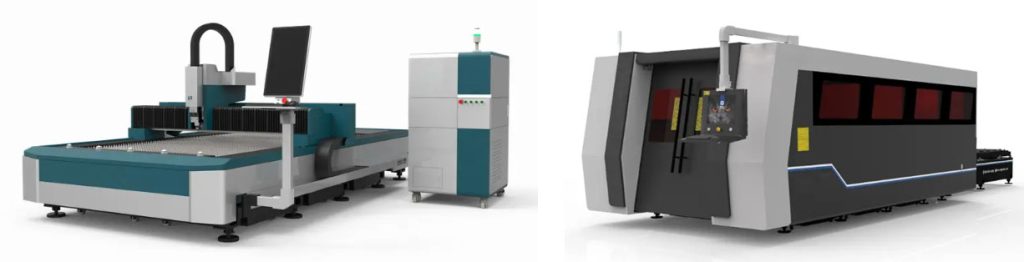

激光切割 (Laser Cutting)

激光切割的基本原理是利用高能量密度的激光束照射工件表面,使材料在极短的时间内被加热到熔点或沸点,从而实现熔化或气化。同时,与激光束同轴喷出的高速辅助气体(氧气、氮气、压缩空气等)将熔化或气化的物质从切缝中吹走,形成切口。整个过程由计算机数控 (CNC) 系统精确控制,实现对复杂图形和轮廓的切割。设备组成较为复杂,主要包括:

激光发生器 (Laser Source)-激光切割机的核心,负责产生激光束。常见的类型包括CO₂激光器(适用于非金属和部分金属切割)、光纤激光器(适用于金属切割,光电转换效率高)和固体激光器(如Nd:YAG激光器)。 光学系统 (Optical System)-包括反射镜、分束器、聚焦透镜等,用于引导、传输和聚焦激光束,使其精确地照射到工件表面。 切割头 (Cutting Head)– 集成了聚焦透镜和喷嘴,负责将聚焦后的激光束和辅助气体输出到工件上。切割头上通常配备有高度跟踪系统,以保持喷嘴与工件表面之间恒定的距离,确保切割质量。 机床床身 (Machine Body)-提供一个稳定、精确的运动平台,通常采用龙门式或悬臂式结构,承载工件并实现切割头在X、Y、Z轴方向的精确移动。 数控系统 (CNC System):-是激光切割机的大脑,负责控制激光器的开关、功率、切割头的运动轨迹、速度以及辅助气体的压力等参数,实现自动化切割。 供气系统 (Gas Supply System):-提供切割所需的辅助气体,包括气源(气瓶或制气设备)、调压阀、管路等。 冷却系统 (Cooling System)-对激光发生器、光学元件和切割头等关键部件进行冷却,确保设备在稳定的温度下工作,延长使用寿命。 排烟除尘系统 (Exhaust and Dust Removal System)-及时排出切割过程中产生的烟尘和有害气体,保持工作环境清洁,并保护操作人员的健康。 材料处理设备 (Material Handling Equipment)-如交换工作台、上下料装置、传输带等,用于支撑工件、方便装卸材料,提高生产效率。激光切割是一种高精度、高效率的切割方法,适用于切割各种金属和非金属材料,尤其是薄板切割。广泛应用于钣金加工、汽车制造、航空航天

Learn more →

Learn more →