高碳当量钢材焊接的挑战与对策:从冶金学机理看风险控制

在焊接工程领域,碳当量(Carbon Equivalent,CE)是衡量钢材可焊性(Weldability)的核心指标之一。当碳当量较高时,钢材在焊接后容易产生冷裂纹、脆硬组织和残余应力集中等问题,显著增加焊接风险。本文将深入剖析高碳当量钢材焊接后的常见问题,从组织转变机理、TTT/CCT 转变曲线、热处理措施等角度出发,系统介绍应对策略。

1. 什么是碳当量?为什么它很关键?

碳当量用于量化钢中多种合金元素的综合淬硬倾向,以折算为等效的“碳含量”。国际焊接学会 (IIW) 推荐的最常用公式如下:

CE = C + Mn/6 + (Cr+Mo+V)/5 + (Ni+Cu)/15

其中所有元素均按质量分数(wt.%)代入。碳当量越高,钢的淬硬倾向越强、焊接裂纹敏感性越高,焊后产生硬脆组织的可能性也越大。

焊接性判定标准:

- CE ≤ 0.40:焊接性良好,通常无需特殊工艺。

- 0.40 < CE ≤ 0.60:焊接性中等,需预热和控制层间温度。

- CE > 0.60:焊接性差,极易裂纹,必须采取严格的工艺措施。

2. 为什么高碳当量钢难焊?—— 冶金机理分析

高碳当量钢中含有较多的碳和合金元素,其核心问题在于:

(1) 淬硬组织的形成

合金元素会降低奥氏体 → 珠光体的转变起始温度,延缓扩散型转变。在同样的焊接冷却速度下,奥氏体来不及转变为柔韧的珠光体或贝氏体,而是直接转变为马氏体。

马氏体是一种硬而脆的过饱和固溶体,内部位错密度极高。且在形成时体积膨胀,会在焊缝热影响区产生巨大的内应力。

(2) 氢致裂纹 (冷裂纹)

焊接高温下溶解的大量氢,在冷却后溶解度急剧下降。由于高硬度马氏体对氢的“捕获”能力强,氢被困在晶界处形成高压,诱发延迟裂纹。

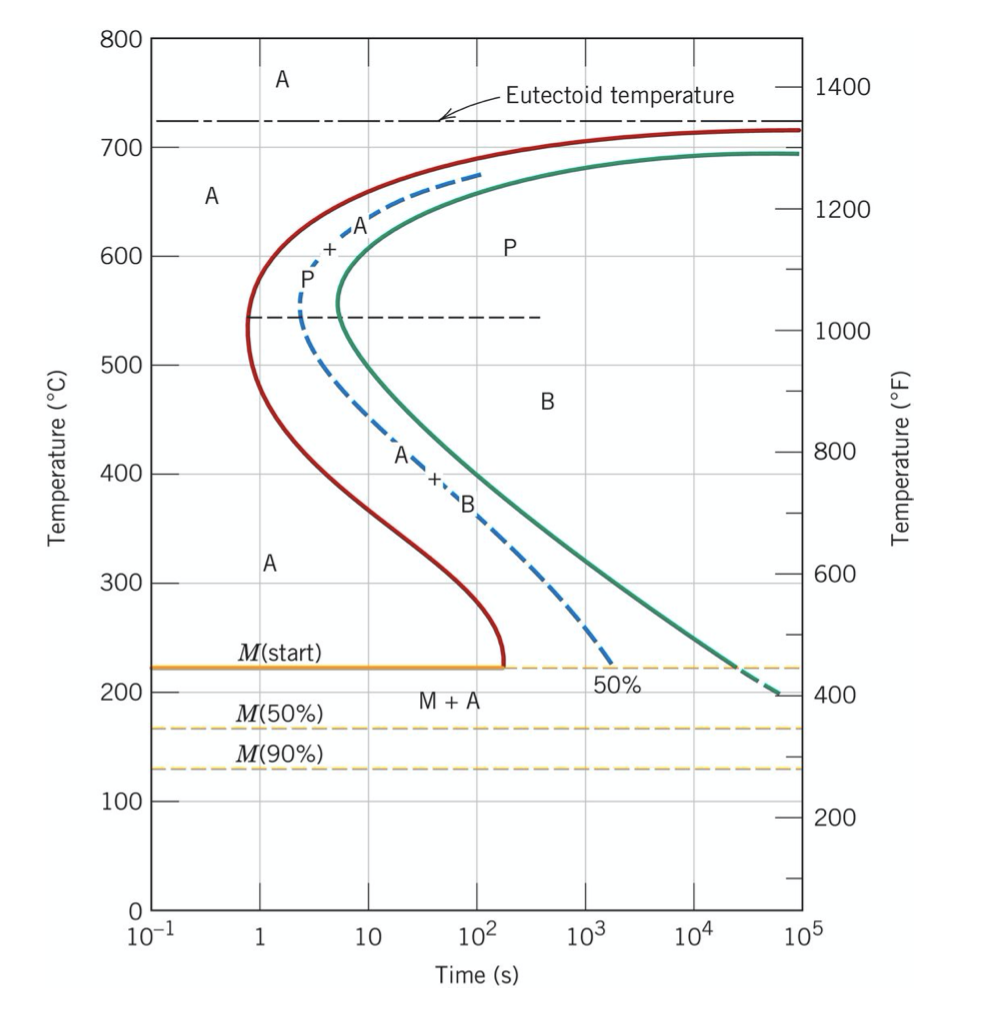

TTT 与 CCT 曲线图解

为了理解这一过程,我们需要参考两个关键图表(点击左图可放大查看细节):

🔍 点击放大

图1:TTT图 (等温转变图)

恒温条件下奥氏体转变时间,细节丰富。

图2:CCT图

连续冷却,贴近实际。

3. 风险控制对策:怎么焊才安全?

针对上述机理,核心思路是控制冷却速度,促进扩散型转变,降低硬度。

(1) 焊前预热 —— 最有效的手段

目的是提高初始温度,降低焊后的瞬时冷却速率。预热让焊缝金属在 CCT 曲线上的冷却路径偏离马氏体区,进入珠光体/贝氏体区。同时,高温有助于氢的扩散逸出。

- CE 0.45~0.6:建议预热 150~180℃

- CE > 0.6:建议预热 180~250℃

*注:需均匀加热焊缝两侧≥75mm区域。

(2) 焊后缓冷与热处理 (PWHT)

焊后应立即保温在 200~300℃ (30min~2h),这叫“消氢处理”。对于特厚板或极高碳当量钢,需进行回火处理 (550~650℃),使马氏体分解为铁素体+渗碳体,彻底消除应力。

(3) 工艺细节优化

- 采用低氢型焊材(如碱性焊条),并严格烘干,减少氢来源。

- 采用多道焊 + 小线能量:利用后一道焊缝的热量对前一道进行“回火”,细化晶粒。

总结

高碳当量钢焊接的核心逻辑链条是:预热 → 减缓冷却 → 避开马氏体区 → 促进扩散转变 → 焊后回火 → 降低硬度与应力。只有严格执行这些工艺规范,才能确保焊接结构的本质安全。

×

![]()