焊接、切割、激光加工

--电弧焊接

什么是电弧焊?手工焊、氩弧焊、气保焊、埋弧焊有什么区别?

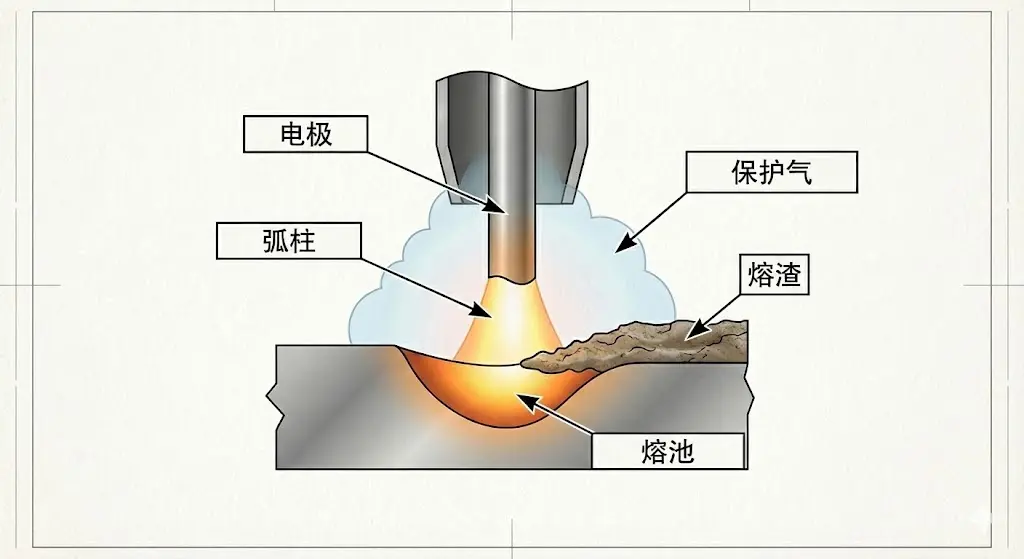

电弧焊简称电焊,是一种利用电弧(属于等离子体的一种形态)作为热源熔化金属进行焊接的工艺。根据设备、焊接工艺的不同,又细分为手工焊、氩弧焊、气保焊(MIG/MAG)、埋弧焊、等离子焊接,等离子切割等。

工程学描述

通过在电极与工件之间建立并维持稳定的气体放电现象,将电能转换为高强度的热能(以及光能)。通过这种高热量瞬间熔化电极材料(熔化极)和母材,形成共同的焊接熔池。随着电弧向前移动,熔池冷却凝固,实现金属原子间的冶金结合。

♦属于液相焊接,区别于固相焊(如摩擦焊);

♦通常需要施加保护介质(气体、焊剂或熔渣),以隔绝大气中的氧、氮、氢对高温液态金属的有害侵入。

工作原理

电弧并非简单的火花,而是一种气体在强电场作用下产生的强烈自持放电现象。对于焊接电弧而言,是在焊接电源(电焊机)的驱动下,电极(焊条、焊丝、钨针)与工件之间的气体介质在强电场作用下发生电离。

气体分子被电离分解为带正电的离子和自由电子,形成的高温导电气体混合物,即等离子体(Plasma)。这种低电压、高电流的放电通道就是电弧。

伴随气体电离的过程,电弧将电能高效转换为热能。电弧中心(弧柱区)的温度极高,通常可达 5,000 °C至 30,000°C(取决于电离气体的种类和电流密度)。阴极区与阳极区:分别负责释放电子和接收电子,产生大量的电阻热。

在电弧热量作用下,母材局部熔化形成凹坑。

如果是熔化极(如MIG/MAG、SMAW),焊材端部熔化形成熔滴,通过短路、颗粒或喷射等方式过渡到熔池中。

如果是非熔化极(如TIG),电极仅作导电用,依靠填充焊丝加入熔池。

凝固结晶:随着热源移开,液态金属在保护气氛下冷却结晶,形成焊缝。

电弧焊主要工艺分类对比

| 类名 | MMA | TIG | MAG | MIG | SAW | KDTIG |

|---|---|---|---|---|---|---|

| 工艺名称 | 手工电弧焊 | 钨极氩弧焊 | 熔化极活性气体保护焊 | 熔化极惰性气体保护焊 | 埋弧焊 | 大熔深氩弧焊 |

| 核心优势 | 设备简单,户外适应性强,可风中作业。 | 焊缝质量高,成型美观,无飞溅。 | 连续送丝,熔敷效率高,易于自动化。 | 连续送丝,效率高,无熔渣,易于自动化。 | 极高熔敷率,熔深大,无弧光辐射。 | 单面焊双面成型,熔深极大,无需开坡口。 |

| 局限性 | 效率低,依赖焊工技能,需频繁更换焊条,有熔渣。 | 效率相对较低,对焊工技能及工件清理要求严格。 | 易产生气孔,飞溅较大(相对于MIG),需防风。 | 设备相对复杂,对油污敏感,抗风能力弱。 | 仅限平焊位置,设备笨重,无法焊接薄板。 | 设备昂贵,需专用工装,仅适合长直缝或环缝。 |

| 典型应用 | 碳钢、不锈钢 维修、户外安装 |

碳钢、不锈钢、铝 精密管道、薄板 |

碳钢、低合金钢 钢结构、重工 |

铝镁/铝硅合金 有色金属焊接 |

中厚板碳钢/不锈钢 造船、压力容器 |

中厚板不锈钢/钛 化工容器、管道 |

工艺选型的核心逻辑

1. MIG 与 MAG 的实战差异

在工业现场常统称为“二保焊”或“MIG焊”,但在工程应用中必须严格区分。

MAG (Metal Active Gas):使用活性气体(如CO₂或Ar+CO₂混合气)主要依靠化学反应来稳定电弧。它是碳钢和不锈钢焊接的主要工艺。

MIG (Metal Inert Gas):仅使用惰性气体(如纯氩Ar或氦He)不发生化学反应。它几乎是铝、镁、铜合金焊接的唯一选择。

2. 效率与质量的博弈:MMA, TIG 与 KDTIG

MMA (手工焊):虽然效率最低,但它是“全能选手”,在户外维修、高空作业及复杂狭窄空间中,其灵活性至今无法被自动化设备完全替代。

TIG (钨极氩弧焊):代表了焊接质量的“天花板”,外观精美但速度极慢。

KDTIG (K-TIG/深熔氩弧焊):是一种利用**“锁孔效应 (Keyhole Effect)”的先进技术。它完美解决了传统TIG效率低的问题,能在不填丝的情况下一次焊透10mm+的中厚板(通常是不锈钢或钛合金),效率是传统TIG的10倍以上。是追求高品质与高效率平衡的高端选择。

3. 重工业之王:SAW (埋弧焊)

当涉及到长直焊缝和厚板拼接(如风电塔筒、压力容器、船舶制造)时,SAW是当之无愧的王者。其不可见电弧和极高的熔敷率,意味着它能提供最稳定的质量和最低的综合成本,但前提是工件必须能够移动或通过变位机配合。

没有最好的工艺,只有最匹配的方案。

MIG/MAG焊接系统

焊接电源-从“能用”到“智能”

现在的焊机已经不是传统的焊接变压器,或者对电弧控制能力比较弱的硅整流焊机,而是集成了数字电路、自动化控制、云计算等前沿技术的逆变焊机。

逆变技术 (Inverter Technology):相比传统变压器,体积小、能效高(省电费)、电弧响应快(毫秒级)。

数字化与一元化 (Synergic Control):降低了焊工的使用门槛。“一元化”功能,只需设置板厚、材质等基本信息,机器就能自动匹配电压和送丝速度。

脉冲功能 (Pulse Capability):专门针对铝合金和薄板不锈钢的“无飞溅”解决方案,已经在部分应用场景可以达到或解决TIG工艺的焊接质量。

送丝系统与焊枪-被忽视的重要焊接因素

1. 送丝轮里的几何学

常见问题

槽型不匹配导致焊丝变形或打滑。

槽型匹配指南

- V型槽 (V-Groove):专为碳钢实心焊丝设计。V型切口能紧紧“咬合”硬质焊丝,提供最大推力。

- U型槽 (U-Groove):专为铝合金等软质焊丝设计。圆滑的U型表面能在大压力下输送焊丝而不造成表面划伤或变形(变形后的铝丝极易堵塞导电嘴)。

- 滚花槽 (Knurled-Groove):专为药芯焊丝 (Flux-Cored) 设计。由于药芯丝主要靠“皮”受力,易被压扁,滚花齿纹能提供必要的抓力,防止压扁空心结构。

2. 送丝软管的材质与长度

常见问题

软管内壁摩擦系数过大,产生“爬行(Stick-slip)”现象,导致焊接电流波动。

材质选择与维护

- 钢制螺旋管 (Steel Liner):标准配置,用于碳钢焊丝。但若用于不锈钢,铁粉屑会造成焊缝夹杂。

- 特氟龙/石墨管 (Teflon/Carbon Liner):焊铝与不锈钢焊必备。极低的摩擦系数,且杜绝了铁离子污染。

- 长度截取原则:软管必须精确地顶住导电嘴后端的分流器,避免焊丝在空隙处发生屈曲。

3. 导电嘴的“微观接触”与材质进化

常见问题

电弧产生的高温使铜膨胀,导电嘴孔径变小,容易卡死焊丝;或孔径磨损变大,导致导电不稳。

材质与精度

- E-Cu (电解铜):便宜,导电性好,但材质较软,不耐磨。适合低电流、短时间作业。

- CuCrZr (铬锆铜):在铜中加入微量铬和锆。硬度提升,耐高温软化性能极强。虽然单价贵,但寿命是紫铜的4-5倍,极大减少了停机换件时间。

- 孔径公差:高品质导电嘴的内孔光洁度极高,且公差控制在0.05mm以内,这是电弧稳定的物理基础。

4. 气体层流与喷嘴设计

常见问题

气体湍流吸入空气,导致气孔;飞溅粘连堵塞喷嘴,破坏保护效果。

核心设计

- 气体分流器 (Diffuser):不仅是用于固定导电嘴,更核心的作用是将气管送来的高压气体“梳理”成均匀的层流 (Laminar Flow),而非混乱的湍流,从而在大电流下也能确保气流的挺度。

- 防飞溅涂层:高档喷嘴表面镀有陶瓷或特殊涂层,防止熔渣粘连,延长清理周期。

焊接材料-焊丝、焊剂、气体,冶金结合的物质基础

1. 焊丝 – 不仅仅是填充金属

焊丝的化学成分决定了焊缝的机械性能,而表面处理决定了送丝的顺畅度和稳定性。

脱氧剂的关键作用 (Mn & Si)

以最通用的 ER50-6 为例,后缀“6”代表高锰(Mn)和高硅(Si)含量。它们是重要的焊接“清洁剂”,能与母材表面的铁锈、油污中的氧反应,生成浮渣排出,从而减少气孔。

表面镀铜 vs. 无镀铜

传统镀铜是为了防锈和导电,但劣质镀铜层会出现镀层剥落,堵塞导电嘴和软管。高性能无镀铜焊丝(采用特殊表面活化处理),电弧更稳,不仅环保,还没有铜粉堵塞枪管的风险,特别适合自动化焊接。

铝焊丝的选型细节

- 4043 (Al-Si):含硅,流动性好,焊缝不易开裂,但由于焊丝软,送丝稳定性差。焊缝在阳极处理后容易发黑。

- 5356 (Al-Mg):含镁,强度高,焊丝硬,好送丝,但在65°C以上环境中长期使用,有应力腐蚀风险。

2. 焊剂/药芯 – 微型冶金反应炉

在“以气保为主”的现代焊接中,药芯焊接是为了应对特殊位置和高强度的焊缝需求而存在的特殊焊接方式。

酸性 vs 碱性药芯

- 金红石 (酸性):工艺性极佳,电弧柔和,飞溅极小,适合全位置焊接,是造船和钢结构的首选。

- 碱性:含氟化物,脱硫脱磷能力强,焊缝低温冲击韧性极高(抗裂),但操作难度大,飞溅稍多。

- 优质的药芯焊丝,冷却后的渣壳会利用热膨胀系数的差异自动翘起脱落,节省敲渣时间。

- 药芯焊丝极易吸潮导致氢致裂纹。必须采用真空包装,开包后在规定时间内用完。

焊剂在埋弧焊工艺中扮演的角色远不止于“保护”焊缝。其牌号选型涉及了焊剂的制造与焊接工艺。

常用焊剂类型

-

熔炼焊剂 (如HJ431)

- 原材料高温熔化成玻璃状,然后冷却粉碎。

- 优势:颗粒坚硬,不吸潮,便于回收循环,无需复杂的烘干程序。

- 局限:无法再向焊缝中过渡铁合金,仅适用于普通碳钢。

-

烧结/粘结焊剂 (如SJ101)

- 将矿物粉末和铁合金粉末用粘结剂混合造粒,低温烧结。

- 优势:可向焊缝中添加Mn、Si、Cr等元素(合金过渡),配合普通焊丝也能焊出高强度焊缝。

- 局限:极易吸潮!必须严格执行300℃-350℃烘干2小时工艺。

-

酸性焊剂 ( BI < 1.0)

- 优势:工艺性能极佳,脱渣性容易,焊缝表面光滑。

- 局限:焊缝含氧量高,低温冲击韧性差。严禁用于承压设备。

-

碱性焊剂 ( BI > 1.5)

- 优势:强力脱氧脱硫,焊缝纯净度高,低温冲击韧性极佳,扩散氢含量极低。

- 局限:脱渣性稍差,对铁锈敏感,对电流参数要求严苛。

3. 钨极

色标系统与氧化物添加

- 钍钨 (WT20, 红色):耐用但含放射性钍,粉尘有害,欧美严厉限制。

- 铈钨 (WC20, 灰色):起弧容易,低电流稳定性佳,适合薄板/管道。

- 镧钨 (WL15/20, 金色/蓝色):最佳替代者。承载电流强,烧损率低,交直流两用。

- 纯钨 (WP, 绿色):仅限交流铝焊。端部形成球状,利于破除铝氧化膜。

尖端形状

- 磨尖角度:角度越尖(30°),熔深越深,电弧越集中;角度越钝(60°-90°),焊缝越宽,钨极寿命越长。

4. 保护气体 – 电弧物理特性的调节器

不仅仅是保护焊接熔池,同时决定了熔滴过渡模式和焊缝形状。

气体的电离电位

- 氩气 (Ar):容易电离,电弧稳定,产生指状熔深(深而窄)。

- CO2:导热性好,电弧收缩,产生碗状熔深(宽而浅),飞溅较大。

混合气工艺

- 80% Ar + 20% CO2:碳钢实心焊丝的黄金标准。实现喷射过渡,无飞溅,效率高。

- 三元混合气 (He+Ar+CO2):用于不锈钢短路过渡。氦气增加热输入,改善流动性和焊缝表面。

常见焊接缺陷及控制方法

- ✕ 气体流量过大,产生湍流

- ✕ 气体流量太小,室外有风

- ✕ 母材油污、铁锈

- ✕ 气体纯度不够,有杂质水份

- ✕ 干伸长过长,操作方式不对

- ✕ 焊接参数设置不当

- ✕ 焊丝、焊剂-硫磷杂质过高

- ✕ 焊接温度控制不当

- ✕ 焊缝位置布局及焊接顺序不合理

- ✕ 电压设置太高

- ✕ 弧长过长

- ✕ 焊接速度过快

- ✕ 参数设置不当

- ✕ 输出极性接反

- ✕ 电感/电弧力设置不当

- ✕ 气体纯度、配比不对

- ✕ 操作手法问题

- ✕ 母材油污、铁锈,焊缝两侧未清理打磨

- ✕ 焊丝、焊剂污染

- ✕ 电压设置过低,焊接能量不足

- ✕ 焊接速度过快

- ✕ 操作方法不当

4M1E焊接质量的控制逻辑

当焊接缺陷发生时,我们拒绝简单的“归咎于人”。应该采用工业界标准的 4M1E 分析法,对生产要素进行全维度的系统排查,确保从源头切断质量隐患:

人 – 技能与纪律:不仅仅是焊工的技能水平及手法稳定性,更核心的是对 WPS (焊接工艺规程) 的严格执行力。

机 – 设备稳定性:排查设备隐形故障。电流波动往往源于外围附件、耗材的软故障。稳定的电弧物理特性是焊缝成型的物理基础。

料 – 洁净与匹配:“七分清理,三分焊”。90%的气孔源于母材表面的油污、水锈或氧化皮。确保焊材的存放湿度与保护气体露点是防止氢致裂纹的关键。

- 法 – 焊接方法选择:不同的材质与焊接要求,匹配不同的焊接方法和焊接工艺,是保障焊接质量达标的前提条件。

环 – 环境干扰:电弧焊对气流极度敏感,现场风速是否超过 2m/s?环境湿度是否过高?忽视环境因素往往是户外作业质量失控的主因。

NDT (无损检测),焊接质量的“最终防线”

制造过程的严谨不能保证完全的质量达标,更不能替代检测手段的验证。为了确保结构件的绝对安全,需要建立了从表面到内部的 NDT (无损检测) 体系,让每一道焊缝的质量都“可追溯、可视化”:

1、VT 目视检测 (Visual Testing) 作为第一道防线,我们利用工业内窥镜与高精度焊缝规,100% 检视焊缝的外观尺寸、咬边深度及表面成型,确保外形尺寸符合国家及行业相关等级标准。

2、PT/MT 表面探伤 (Surface Testing) 针对肉眼不可见的微裂纹,我们根据材质特性,采用 PT (液体渗透检测) 应对不锈钢/铝合金,或 MT (磁粉检测) 应对碳钢,精准捕捉表面开口型缺陷。

3、UT/RT 内部探伤 (Volumetric Testing) 对于承重关键焊缝与厚板结构,进行UT (超声波检测) 与 RT (射线成像) 技术。精准定位内部的未熔合、夹渣与气孔,确保结构内部无任何致命的不连续性缺陷。

现代焊工装备图鉴

ADF自动变光面罩

牛皮焊接手套

PAPR 正压送风呼吸系统

吸入式排烟焊枪

专业焊工防护服

安全,是最高效的生产力,焊接不再是‘脏、乱、差’的代名词。我们应该将 HSE(健康、安全、环境)视为工艺设计的一部分,而非附加选项。

对抗“隐形杀手”:针对不锈钢焊接中的六价铬 (CrVI) 风险,我们提倡源头捕获的理念,提供从吸气式焊枪到车间级除尘的完整解决方案。

科技守护感官:ADF 自动变光技术与 PAPR 送风呼吸系统,不仅保护焊工的视力与肺部,更通过降低疲劳度,显著提升了焊接的一次合格率。

绿色低碳:高效的逆变电源技术,不仅大幅降低您的碳足迹,更能每年为您节省可观的电力成本。

焊接成本优化

典型的电弧焊成本构成:

人工 & 管理费:约占 80% – 85%。

焊材 :约占 10% – 12%。

设备与电费 :仅占 < 5%。

提高熔敷效率和增加有效焊接时间才是降本的唯一正确途径。哪怕焊材贵20%,只要效率提10%,总成本就是下降的。

焊接成本动态模拟计算器

左右拖动滑块,模拟高效工艺带来的改变

0.0%

自动化趋势与物联网

| 传统焊接 | 未来模式 |

| 高度依赖“老师傅”手艺,质量波动大 | 依赖WPS,机器人执行,质量稳定 |

| 焊后拍片,追溯困难 | 实时监控,每一毫米焊缝都有数据记录 |

| 工人需要休息调整,有效焊接时间短 | 机器人不间断工作,有效工作时间 >85% |

熟练焊工短缺全球化,人工成本飙升。绝大多数制造企业面临“招工难”,“机器换人”的需求日益增长。

专机 :适合长直焊缝(如罐体),成本低,见效快。

工业机器人 :适合复杂结构件,精度高,一致性好。

协作机器人:门槛低,无需围栏,编程简单(拖动示教),适合多品种小批量的中小企业。

数字化与物联网的发展普及,推动焊接自动化的“平民化”时代加速到来。 机器人不再是高端汽车制造企业的专属。随着协作机器人 (Cobots) 的兴起,无需复杂的编程代码,无需昂贵的安全围栏,即便是小批量生产的车间也能在数月内收回投资成本。

焊接工业互联网 (IoW) 在工业 4.0 时代,焊机就是传感器。通过数字化焊接管理系统,您可以实时监控每一台设备的综合效率,自动生成质量追溯报告。这不是为了监控员工,而是为了用数据驱动决策,识别生产瓶颈,持续优化工艺节拍。真正帮助企业实现了核心数据资产化。