焊接、切割、激光加工

--激光加工

原理:光子能量的传递与转换

激光加工的本质并非简单的热处理,而是基于量子力学的受激辐射与材料热动力学的交互。通过对波长、脉宽及辐照度的微观驾驭,实现对材料去除、连接与改性的精准控制。受激辐射与相干性

- 单色性:极窄的光谱线宽,便于透镜聚焦。

- 相干性:相位完全一致,能量高度集中。

- 方向性:发散角极小,适合长距离传输。

波长与材料吸收机制

- 1064nm (光纤):金属自由电子吸收峰,适合钢/铁加工。

- 10.6μm (CO2):非金属分子共振吸收,适合聚合物/玻璃。

- 450nm/532nm:可见光波段,解决高反材料(铜/金)难题。

光束质量 (BPP) 与聚焦

E = P / A (能量密度 = 功率 / 光斑面积)

- 基模 (M² ≈ 1):理想高斯分布,能量密度极高,用于深熔焊接。

- 多模 (Flat-top):能量分布均匀平坦,用于激光熔覆/热处理。

- 微小变化,引发质变:光斑缩小一半,能量密度增加4倍。

微观物理交互机制

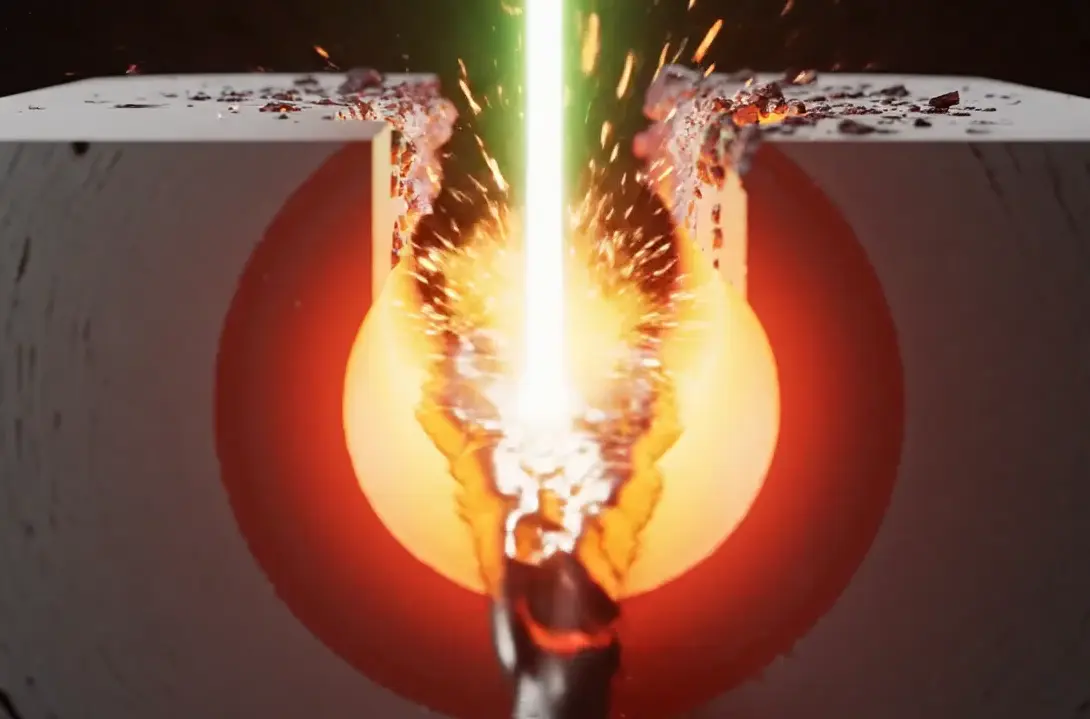

熔融、气化与匙孔效应

当连续激光功率密度超过 106 W/cm2 时,材料表面瞬间气化。剧烈的金属蒸气反冲压力克服了表面张力,向下压出一个细长的凹坑,即“匙孔 (Keyhole)”。

- 能量陷阱:光束在匙孔壁内多次反射吸收,实现深宽比极大的深熔焊。

- 马兰戈尼对流:表面张力梯度驱动熔池内部流体剧烈运动,影响元素分布。

- 相变控制:控制输入能量可选择性实现微熔(熔覆)或完全气化(切割)。

光致剥离与等离子体屏蔽

利用纳秒(ns)甚至皮秒(ps)级短脉冲的极高峰值功率。污物层瞬间吸收能量发生热弹性膨胀或相爆炸,产生机械冲击波将颗粒“弹”离基材。

- 选择性去除:利用污物与基材的烧蚀阈值差异,实现自限制清洗。

- 冷加工特性:作用时间极短,热量来不及传导至基材内部,热影响区(HAZ)忽略不计。

- 等离子体羽流:气化物电离形成等离子体,需控制其对激光的屏蔽效应。

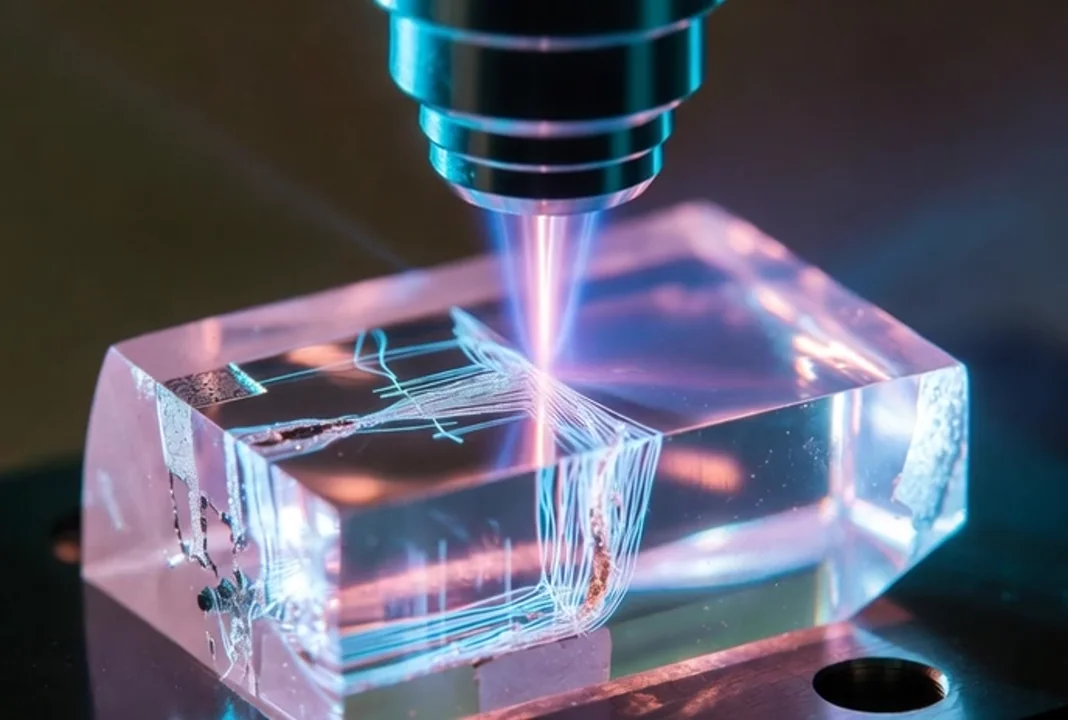

多光子吸收与库仑爆炸

超短脉冲聚焦于透明材料(如玻璃)内部。焦点处光强极高,诱发多光子吸收效应,使得原本透明的材料瞬间吸收能量。

- 空间选择性:仅在焦点处发生改性,光束路径上的其他区域保持透明完整。

- 微爆裂:电子雪崩电离产生微等离子体,引发局部微爆裂,形成永久性微结构。

- 非热效应:作用时间短于晶格热弛豫时间,实现真正的“冷”加工。

波长选择逻辑:材料吸收率模型

1. 光纤激光 (1064nm):工业界的“全能王”。得益于金属材料对近红外波段的良好吸收,它在切割、焊接和熔覆领域占据统治地位,且光电转换效率最高、维护成本最低。

2. 蓝光/绿光 (450/532nm):高反材料的“克星”。铜和金对可见光的吸收率是红外光的 5-10 倍。这类光源解决了新能源电池铜排焊接中的飞溅与虚焊问题,主要用于精密电子制造。

3. CO2激光 (10600nm):非金属的“专家”。其波长极易被有机物(塑料、木材)和玻璃吸收。虽然在金属加工领域逐渐退出,但在非金属打标、医疗及玻璃切割领域依然不可替代。

工艺分类:六大核心应用全景解析

从宏观的减材切割到微观的内雕改性,基于光斑能量密度与作用时间的差异,为您提供全覆盖的激光加工解决方案。

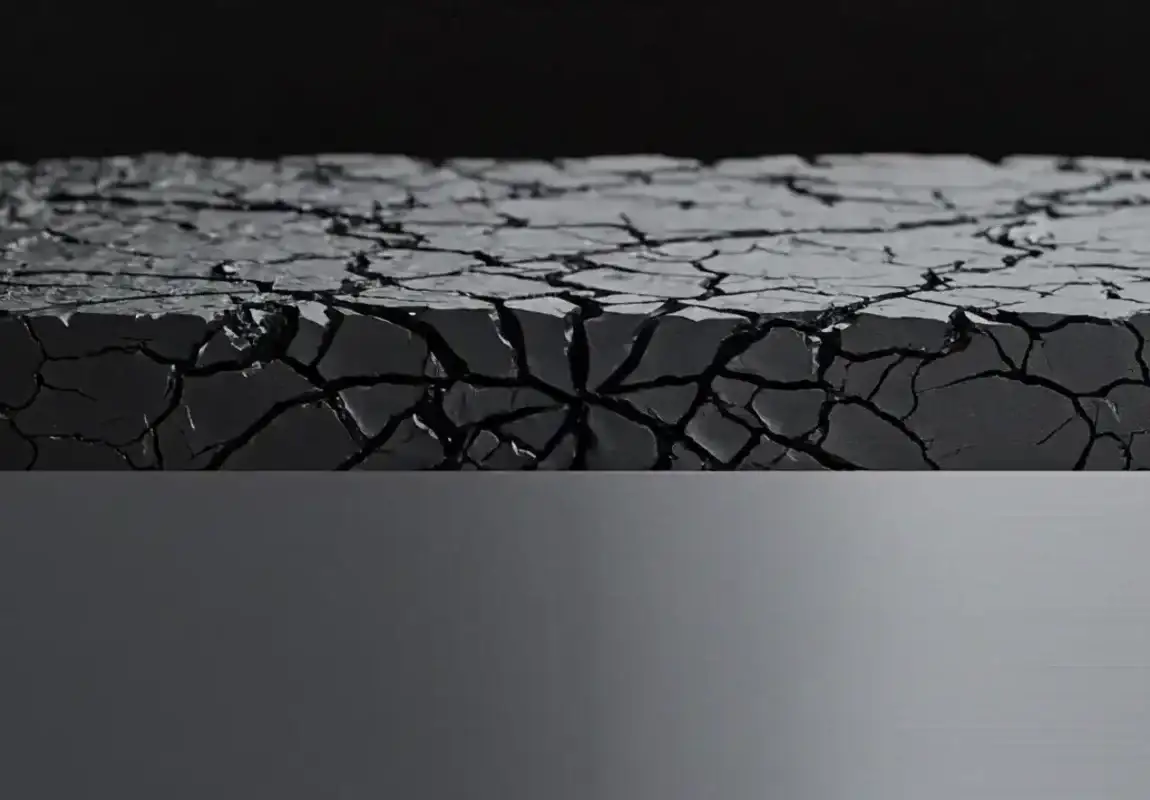

激光清洗 (Laser Cleaning)

表面处理 / 脉冲光致剥离

光源类型

脉冲光纤 (MOPA)

典型功率

100W - 1000W

波长

1064 nm

光斑特征

矩形平顶光束

辅助系统

负压吸尘装置

激光清洗不能只看标称的平均功率,真正决定清洗能力的是高达兆瓦级 (MW) 的峰值功率。

1. 核心比喻:锤子钉钉子- 平均功率 (效率):代表一分钟挥锤的总次数。在峰值功率达标的前提下,提高平均功率意味着扫描速度更快。

- 峰值功率 (能力):代表砸下去瞬间的爆发力。只有爆发力足够大,才能将顽固的锈迹或漆层瞬间“气化”或震碎剥离。

激光焊接 (Laser Welding)

连接技术 / 深熔效应

光源类型

连续光纤 / 蓝光

典型功率

1kW - 6kW

波长

1064 nm / 450 nm

光斑特征

环形光斑 (ARM)

辅助气体

Ar / N2 (保护气)

铜、铝等高反、低粘度材料在单光束焊接时极易发生“匙孔塌陷”,导致爆炸式飞溅。环形光斑技术 (ARM) 是标准解药:

- 外环光束 (Pre-heat):先于中心接触材料,提高吸收率并加热熔池周边。关键作用是将匙孔开口从尖锐的“V”形“撑大”为宽敞的“U”形。

- 中心光束 (Penetration):专注于产生深熔。

结果:金属蒸汽顺畅排出,不再发生气锁爆炸,实现零飞溅焊接。

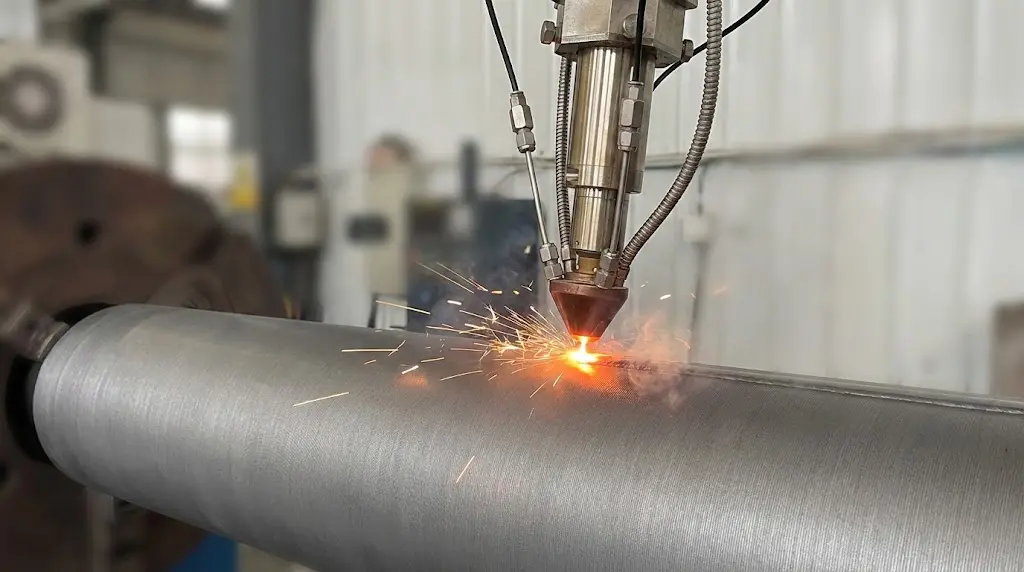

激光熔覆 (Cladding)

增材制造 / 表面修复

光源类型

半导体(DDL) / 光纤

典型功率

2kW - 10kW

波长

900 - 1080 nm

光斑特征

矩形平顶光束

辅助气体

Ar (载气+保护)

在熔覆领域,选择光源即选择光斑形态:

1. 半导体激光器 (DDL) —— 熔覆的“宽漆刷”- 光斑特征:天然的矩形平顶光斑 (Top-Hat),能量像桌面一样均匀。

- 优势:稀释率极低 (<5%),不深钻基材,涂层纯度高。非常适合液压柱塞、轧辊的大面积修复。

- 光斑特征:高亮度高斯光斑,能量集中在中心。

- 优势:亮度极高,适合超高速熔覆 (EHLA)。它能在粉末落到工件前就在空中将其熔化,形成极薄致密涂层,替代电镀。

激光切割 (Cutting)

减材制造 / 分离

光源类型

连续光纤 (CW)

典型功率

3kW - 30kW+

波长

1064 nm (金属)

光斑特征

单模聚焦 (<0.1mm)

辅助气体

O2 / N2 / Air

- 氧气 (O2):参与放热反应,提供额外热量,适合厚板碳钢切割,效率高。

- 氮气 (N2):仅起吹除和冷却作用。物理切割不产生氧化层,是不锈钢切割产生“白亮面”的关键。

激光打标 (Marking)

表面改性 / 追溯

光源类型

光纤 / CO2 / UV

典型功率

20W - 100W

波长

1064 / 10600 / 355nm

光斑特征

F-theta 场镜聚焦

辅助气体

无需气体

针对塑料打标,首选 UV 紫外激光 (355nm)。紫外光子能量极高,能直接打断分子键(光化学反应),几乎不产生热量,被称为“冷加工”,可避免光纤激光(热加工)导致的塑料焦糊和边缘模糊。

激光内雕 (Internal Engraving)

非线性光学 / 3D

光源类型

DPSS 固体激光

脉宽

纳秒/皮秒 (ns/ps)

波长

532 nm (绿光)

聚焦

大数值孔径

辅助气体

无需气体

内雕是典型的非线性光学应用。当强度和功率密度非常高的激光照射到材料上时,光与物质的相互作用不再遵循简单的线性关系,而是发生了“质的改变”。多光子吸收叠加自聚焦效应 (Self-focusing) 等非线性效应,使激光束穿过玻璃表面和浅层时,材料完好无损。而在玻璃内部的某个微小焦点上材料瞬间吸收巨大能量,导致局部电离、形成等离子体并发生微型爆炸。这个微小的炸裂点(Micro-void)漫反射光线,就形成了我们在外部看到的复杂图案。。

设备与材料:六大核心支柱定义的“中国智造”方案

我们不生产激光器,我们是全球顶级光电组件的“黄金组合集成商”。通过整合光源、光学、控制、传输及配套系统,为您配置最适合行业应用的高 ROI 生产力工具。

光源系统 (Laser Source)

决定能量与稳定性。我们提供多级配置方案:

- 单模/多模:M²≈1 适合薄板精切,多模适合厚板与熔覆。

- 抗高反技术:Raycus/MAX 专利,加工铜铝不烧机。

光学加工头 (Processing Head)

从“能用”到“智能”的眼睛。

- 自动调焦:毫秒级变焦,实现“0秒穿孔”。

- 智能监控:实时监测镜片温度/气压,防止烧头。

- 摆动技术 (Wobble):手持焊核心,改善焊缝成型。

数控系统 (CNC System)

设备的大脑,决定加工效率。

- CypCut (柏楚):平面切割统治者,集成蛙跳、飞行切割算法。

- 手持焊系统:支持点/线/圆/8字等多种光斑扫描路径。

光纤传输 (Delivery Fiber)

被忽视的关键参数,决定能量分布形态。

- 芯径匹配:50μm (极速切割) vs. 300μm (焊接/熔覆)。

- 方形光纤 (Square Core):激光熔覆神器。输出平顶方斑,涂层搭接极度平整。

制冷与气体配套 (Cooling & Gas)

设备的生命维持系统。

- 双温双控冷水机:同时冷却激光器与加工头,控温精度 ±0.5℃。

- 气体系统:高压空气压缩机(含冷干机)降低切割成本;制氮机适合大批量不锈钢加工。

光学易损耗材 (Consumables)

高频更换件,直接影响加工质量。

- 保护镜片:首道防线,需定期检查污损。

- 聚焦/准直镜:高纯度石英材质,决定光束质量。

- 喷嘴 (Nozzle):单层(熔化切割) vs 双层(氧化切割)。

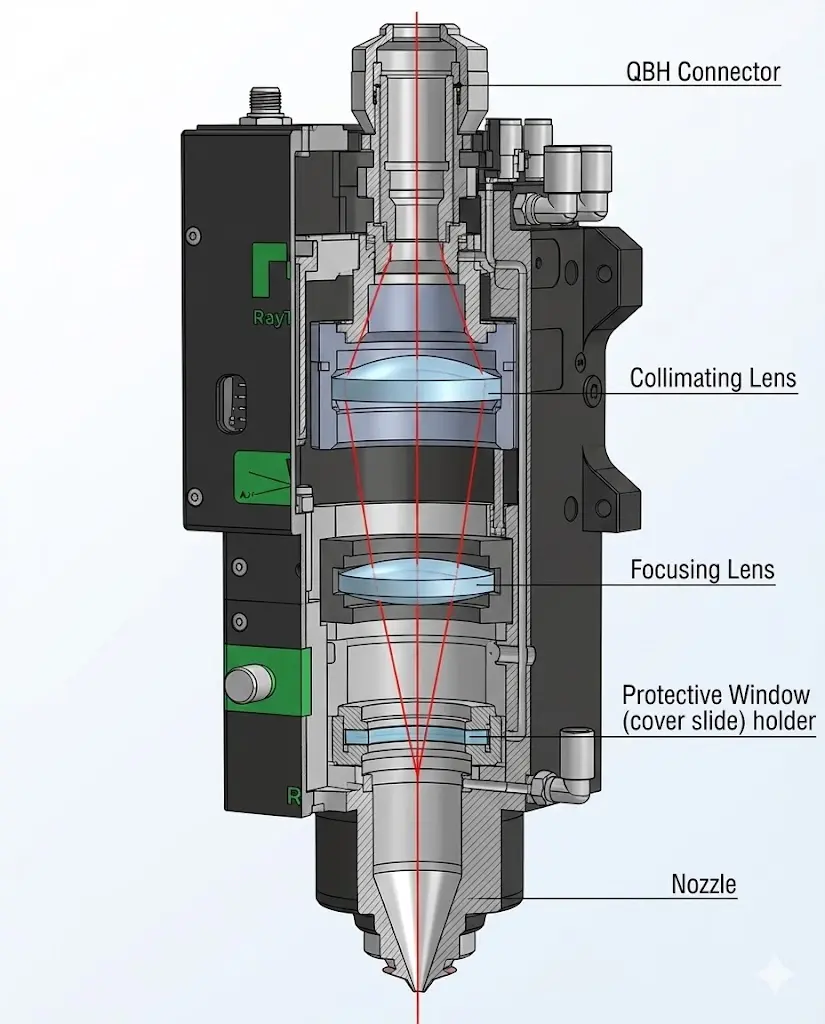

交互演示:激光加工头光路解剖 (Optical Path Anatomy)

QBH 光纤接口

光纤接入点。需保持绝对洁净,防止灰尘进入烧毁光纤端面。准直镜 (Collimator)

将光纤输出的发散光变为平行光。自动调焦通常通过移动此镜片实现。聚焦镜 (Focus Lens)

将平行光汇聚成高能量密度的焦点。焦距决定了切缝宽度和熔深。下保护镜 (Protective Window)

最重要的耗材。阻挡反溅的熔渣和烟尘,保护昂贵的聚焦镜。铜喷嘴 (Nozzle)

控制辅助气体的流场。同轴气流不仅吹走熔渣,还能冷却表面。配置您的核心引擎:梯队方案推荐

六大工艺设备形态矩阵

| 工艺应用 | 典型设备形态 | 核心配置策略 (以标准型为例) |

|---|---|---|

| 切割 | 高功率龙门切割机 (平板/管板一体/交换台) |

Raycus 12kW + Raytools + CypCut 特点:高刚性板焊床身,分区除尘,蛙跳切割。 |

| 焊接 | 手持式激光焊机 (风冷/水冷一体机) |

Raycus/MAX 1500W + 麒麟(Qilin)双摆头 + 自动送丝机 特点:小巧便携,傻瓜式操作,取代传统氩弧焊。 |

| 熔覆 | 机器人熔覆工作站 (六轴联动) |

Raycus 4kW (方光纤) + 机器人(Estun/Fanuc) + 同轴送粉头 特点:柔性加工,适合曲面轴类修复,稀释率可控。 |

| 清洗 | 脉冲激光清洗机 (拉杆箱式/柜式) |

JPT MOPA 200W + 双轴振镜 特点:脉宽可调,高峰值功率气化锈迹,不伤基材。 |

| 打标 | 台式/飞行打标机 | Raycus 30W / UV 5W + 金橙子(JCZ)卡 + Sino-Galvo 特点:EzCad 软件全球通用,打标速度快。 |

| 内雕 | 3D水晶内雕机 | DPSS 绿光 3W + 3D动态聚焦镜 特点:大幅面拼接算法,皮秒级微爆裂。 |

为什么选择“柏楚 + 锐科 + 嘉强”黄金三角?

这套组合被称为中国激光界的“黄金三角”。它们的全球装机量均超过 10 万台,经过了最严酷的工业环境验证。三者之间拥有深度的底层协议优化,通信无延迟,故障率极低。相比纯进口配置,这套组合的 ROI(投资回报率)提升了 40% 以上。

激光工艺质量控制

摒弃传统‘末端筛选’的质检模式,我们将质量控制前移至制 造源头,坚守‘质量源于制造’的核心理念。针对激光加工固 有的‘高能束流耦合’与‘瞬时非平衡态凝固’特征,我们深 入解析光-热-力复杂的相互作用机制。以此为基础,我们构 建了涵盖微观金相组织(热影响区、微裂纹)至宏观表面完 整性的跨尺度质量评估体系。这不仅是对全维度缺陷的精准 诊断,更是从病灶溯源到工艺参数调优的闭环解决方案。结构性失效诊断

侧重:强度、冶金结合、内部缺陷

2. 气体异常:氮气压力不足或喷嘴中心不同轴,导致动量传递失效。

表面完整性诊断

侧重:清洁度、对比度、微观精度

安全与环保:构建多重冗余的工程防护体系

激光加工属于 Class 4 级高能应用,其风险具有“不可见”、“高能量密度”和“瞬时性”的特征。必须严格遵循 IEC 60825-1、ISO 11553 及 等同国家标准 标准,从光辐射的物理阻断到亚微米级粉尘的流体力学捕获,为您构建一套主动式的、系统化的 HSE (健康、安全、环境) 防护架构。

光辐射防护:视网膜危害区与 OD 值选型逻辑

1. 生物物理学危害机理: 光纤激光的 1064nm 波长属于近红外光,它能够穿透角膜和晶状体直达视网膜。人眼晶状体相当于一个强力凸透镜,能将入射的平行激光束在视网膜上聚焦成极小的光斑,其能量密度被瞬间放大 100,000 倍。这意味着,即使是毫瓦级的漫反射光,也足以引起视网膜的热凝固和永久性盲点。

2. 标称眼危害距离 (NOHD): 对于千瓦级的手持激光焊机,其 NOHD 可长达数百米。在此距离内,肉眼直视光束均属于危险区域。因此,必须建立全封闭的防激光房,并配置 Safety Interlock(互锁回路),确保“门开光断”。

3. 防护眼镜的核心指标——OD值: 许多用户误以为眼镜颜色越深越安全,这是错误的。激光防护镜的核心指标是 光密度 (Optical Density, OD)。OD值是透过率的对数指标,每增加 1,防护能力提升 10 倍。

| OD 等级 | 透过率 | 衰减倍数 | 适用场景建议 |

|---|---|---|---|

| OD 4 | 0.01% | 1万倍 | 仅限低功率打标/观察 |

| OD 5 | 0.001% | 10万倍 | 中功率加工临界值 |

| OD 6+ | 0.0001% | 100万倍 | 千瓦级手持焊/切割 (标配) |

| OD 7+ | 0.00001% | 1000万倍 | 高反材料/超高功率清洗 |

T 为特定波长下的透过率。我们标配的眼镜在阻断 1064nm 的同时,保证可见光透过率 (VLT) > 30%,确保操作视野清晰。

呼吸健康:流体力学除尘技术的博弈 (HVLV vs. LVHV)

激光气化金属产生的烟尘粒径主要分布在 0.1μm - 1.0μm (亚微米级),属于可吸入肺部的 PM0.3 范畴。针对手持激光加工,传统的车间排风系统往往失效,核心原因在于“捕获速度”不足。

- 原理类似: 厨房抽油烟机。

- 技术特征: 风量巨大,但静压很低 (<2kPa)。

- 致命缺陷: 它的捕获范围极其有限。对于手持操作,烟尘产生点移动迅速,且激光产生的金属蒸气具有极高的初速度(热羽流)。LVHV 系统无法在烟尘扩散到工人呼吸带之前将其吸走,导致“抽了个寂寞”。

- 原理类似: 工业吸尘器。

- 技术特征: 极高的静压 (>10-20kPa),配合集成在枪头前端的吸嘴。

- 核心优势: 利用高负压在吸口处建立超过 25m/s 的捕获风速。利用 源头捕获 (Source Capture) 原理,在烟尘生成的毫秒级瞬间,将其“锁死”并吸入管道,捕获率可达 95% 以上。

化学毒性警示 (Chemical Hazards)

加工不锈钢时会产生 六价铬 (CrVI),这是一种强致癌物;加工镀锌板会产生 氧化锌 (Zinc Oxide) 烟气,吸入会导致“金属烟热病 (Metal Fume Fever)”。因此,除尘系统必须配备 W3 级 (过滤效率 >99.9%) 的 PTFE 覆膜滤筒及活性炭后处理。

绿色制造:能效与工艺替代的经济账

传统化学清洗不仅面临日益严苛的环保法规,其隐形成本(废液处理、许可证、员工健康风险)极其高昂。激光清洗通过“物理气化”机制,实现了真正的干式作业。

| 维度 | 传统化学清洗 (Chemical Etching) | VS | 激光清洗 (Laser Cleaning) |

|---|---|---|---|

| 工艺流程 | 浸泡 → 刷洗 → 漂洗 → 烘干 (步骤繁琐) | 一步法扫描 (即洗即干,直接下道工序) | |

| 排放物 | 酸碱废液、重金属污泥、VOCs (需昂贵处理) | 仅少量固态粉尘 (通过吸尘器回收,零废液) | |

| 耗材成本 | 持续消耗化学试剂、水资源 | 零耗材 (仅消耗电能) | |

| 基材损伤 | 容易过腐蚀,产生氢脆风险 | 自限制效应 (不伤基材,保持金属光泽) |

能效革命 (Wall-Plug Efficiency)

光纤激光器的 WPE 高达 35%-45%,而传统 CO2 激光器仅为 10%,YAG 激光器仅为 3%。这意味着在同等输出功率下,光纤激光器的能耗仅为传统设备的 1/3 到 1/4,且产生的废热更少,大幅降低了冷水机的电力负担。配合全新的休眠技术,待机功耗可降至 50W 以下。

激光“摩尔定律”与全球制造业重构

基于中国成熟的供应链红利,激光加工正经历一场从“贵族化”到“普惠化”的剧变。这不仅是设备采购成本的断崖式下降,更是一场从依赖人工经验向数字化、柔性化生产力跃迁的产业革命。

宏观趋势:光纤激光的“剪刀差”效应

中国激光产业链的红利输出

过去五年,光纤激光器遵循着比半导体更激进的“摩尔定律”:功率每18个月翻番,而单位瓦数价格下降了近80%。两条曲线的“剪刀差”意味着:您现在可以用五年前买 1kW 设备的预算,配置一条 6kW 的高性能生产线。

核心工艺成本解析

传统 TIG 氩弧焊

痛点: 高薪熟练焊工短缺,且难以管理。焊后需大量工时进行打磨抛光。

手持激光焊接

优势: 效率是 TIG 的 4-10 倍。“去技能化”操作,普工培训30分钟上岗,焊缝美观免打磨。

等离子/火焰切割

痛点: 耗材极其昂贵,切口挂渣严重,后续铣削成本高。

光纤激光 (空气切割)

优势: 搭配高压空压机,“空气就是你的刀刃”。气体成本几乎降为零(仅含电费),无需二次加工。

传统电镀/化学清洗

痛点: 面临严苛的环保法规,废液处理成本极高。容易造成氢脆或基材腐蚀。

激光熔覆/清洗

优势: 干式作业,零排放。熔覆修复成本仅为新件的 15%-30%,实现高价值零件的“绿色再制造”。

未来展望:被重构的产业形态

“去技能化”与劳动力重构

手持激光焊的普及将彻底改变对“熟练工”的定义。未来的工厂将不再依赖昂贵的人工经验,而是转向依赖操作简单、产出稳定的智能化设备。

柔性制造 (Flexible Mfg.)

激光加工的“无接触”特性使其天然适合多品种、小批量的柔性生产。配合机器人和视觉系统,它将成为未来智能工厂的核心执行单元。

绿色再制造经济

激光熔覆与清洗技术将推动“循环经济”的发展。通过修复高价值部件(如矿山机械、模具),大幅减少资源浪费和碳排放。