从微观冶金到企业成本战略:不锈钢选型全维度解析

在现代工业的不同应用场景中,不锈钢不仅是基础材料,更是精密工程、化学稳定性与企业成本决策的交汇点。从深海油气管线的极端压力到制药反应釜的苛刻纯度要求,每一门类不锈钢的背后都蕴藏着复杂的物理冶金学逻辑。

作为不同领域的专业技术人员或企业决策者,理解材料不仅是阅读牌号对照表,更是要深入其晶体结构、热力学稳定性和全球标准体系的底层逻辑。

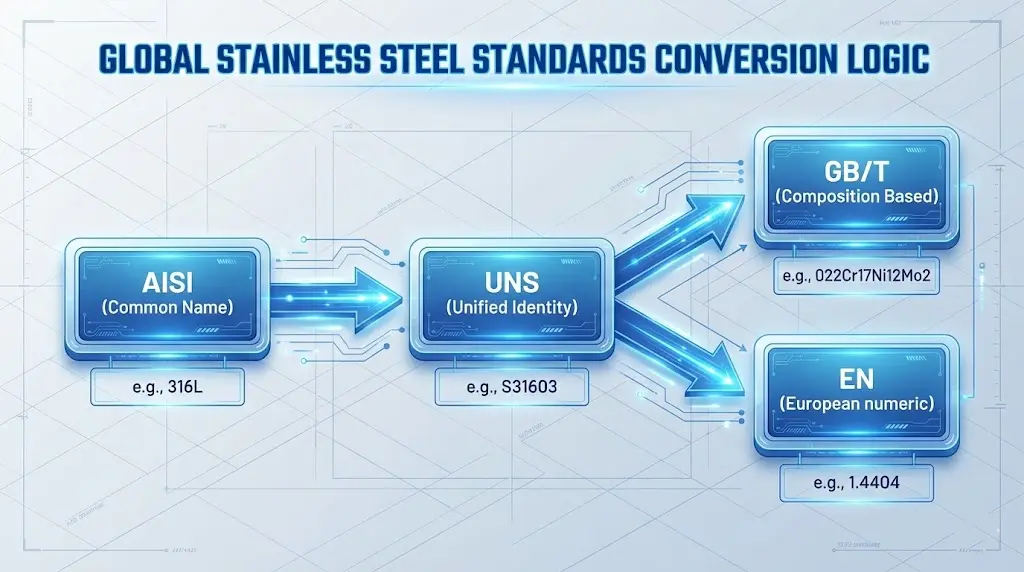

一、 解码全球命名系统:从历史演进到现代数字化标准

不锈钢的命名系统不仅是代号的集合,更是一部材料科学的演进史。在企业采购和国际工程招标中,准确理解命名系统是规避供应链风险、确保材料等效性的第一步。

早期的 AISI(美国钢铁协会)命名法通过简单的三位数字定义了基础分类:300 系列通常指代含有较高镍、铬成分的奥氏体不锈钢;而 400 系列则划归给铁素体和马氏体。但这在现代数字化管理中已显不足。

UNS(统一编号系统)的出现,为全球数字化生产管理提供了基础条件。它是由 ASTM 和 SAE 联合制定的金属材料数字化标准,旨在消除全球命名混乱及化学成分重叠的“灰色地带”。作为数字化生产的严谨“身份码”,其编码由“1位字母 + 5位数字”组成。以 S31603 为例:

- 前缀字母 S:代表不锈钢(Stainless);

- 前三位数字 316:对应传统的 AISI 300 系列,明确其奥氏体不锈钢的大类属性;

- 末两位数字 03:则用于精细区分,此处特指碳含量上限为 0.03% 的低碳版本(即 316L)。

该系统凭借唯一性与规范化的结构,已成为全球供应链互认与自动化管理的核心标准语言。

全球不锈钢标准对照图

二、 奥氏体不锈钢:面心立方(FCC)的结构美学

奥氏体不锈钢占据了全球不锈钢产量的 70% 以上。其核心特征源于其面心立方(FCC)晶体结构。由于 FCC 结构在三维空间中拥有 12 个等效的滑动系,这使得原子层在受力时能够顺滑地移动,而不产生裂纹。

力学特性与加工性能:

这种高度对称的结构赋予了材料极高的塑性变形能力。当受到外力冲击时,通过产生塑性变形来吸收能量,而不产生致命的裂纹。在变形过程中,位错相互交织,使材料在保持韧性的同时强度稳步提升。这使得奥氏体不锈钢在经过冷加工后,能够满足高强度结构的需求(加工硬化特性)。

低温韧性与应用:

镍(Ni)的存在稳定了奥氏体相,并赋予了材料在液氢环境(-196°C)下依然保持极佳韧性的特性。这使其成为液化天然气(LNG)储存运输、液氢火箭发动机以及超导磁体系统的核心材料。在低温冲击实验中,奥氏体不锈钢的冲击功几乎不随温度降低而发生断崖式下跌,确保了在极端工况下的结构安全。

焊接表现:

由于没有低温硬化倾向,奥氏体不锈钢被公认为“最易焊接的不锈钢”。无论是传统的 MIG/MAG 焊还是高精度的手持激光焊,都能获得成型美观且韧性良好的焊缝。尽管低温韧性好,但奥氏体不锈钢的热膨胀系数大且导热率较低。焊接时需要精确控制热输入,有效防止焊接变形及热裂纹的产生。

常用奥氏体牌号及应用占比排序(Top 10)

| 应用占比 | 美国 (UNS) | 中国 (GB/T) | 核心特性与典型场景 |

|---|---|---|---|

| 1 (40%+) | S30408 (304) | 06Cr19Ni10 | 最通用。食品机械、建筑结构。 |

| 2 | S31603 (316L) | 022Cr17Ni12Mo2 | 含Mo耐点蚀。化工、制药、船舶管道。 |

| 3 | S30403 (304L) | 022Cr19Ni10 | 超低碳防敏化。大型焊接结构。 |

| 4 | S20100 (201) | 12Cr17Mn6Ni5N | 节镍型。室内装饰、日用五金。 |

| 5 | S32100 (321) | 06Cr18Ni11Ti | 含Ti稳定。航空排气、压力容器受热区。 |

| 6 | S31008 (310S) | 06Cr25Ni20 | 耐高温氧化。锅炉、加热炉部件。 |

| 7 | S30100 (301) | 12Cr17Ni7 | 加工硬化极强。轨道交通、弹簧。 |

| 8 | S31600 (316) | 06Cr17Ni12Mo2 | 标准耐蚀型。纸浆设备、非焊接小件。 |

| 9 | N08904 (904L) | 015Cr21Ni26Mo5Cu2 | 超级奥氏体。硫酸生产、海水冷却。 |

| 10 | S34700 (347) | 06Cr18Ni11Nb | 含Nb稳定。电站锅炉、石化加氢。 |

奥氏体(FCC)与铁素体(BCC)不锈钢原子排列示意图

三、 铁素体不锈钢:体心立方(BCC)的磁性与效率

铁素体不锈钢代表了高铬低镍的演进方向。其体心立方(BCC)结构赋予了它与普通碳钢相似的磁性和热物理特性,使其在特定工业领域展现出无可替代的优势。它拥有更高的热导率和极低的热膨胀系数,在频繁冷热交替的工况下,不易产生热疲劳裂纹。

结构与强度:

铁素体不锈钢占据了全球不锈钢产量的约 20%-30%。由于 BCC 结构中原子间距较奥氏体更为疏松,其在室温下的屈服强度通常高于奥氏体。这种结构赋予了铁素体不锈钢较低的塑性变形能力,在受到极端外力时,其通过形变吸收能量的能力有限,且在应力超过限度时更容易发生脆性断裂。

加工与磁性:

在加工过程中,铁素体不锈钢的位错增殖速度较慢,加工硬化倾向不显著,这使得它在多次拉深工艺中展现出优于奥氏体的尺寸稳定性。铬(Cr) 是稳定铁素体相的核心元素,且由于其内部不含或含极少量镍,铁素体不锈钢表现出明显的强磁性,并具有极佳的耐氯离子应力腐蚀开裂性能。

局限性:

受 BCC 结构限制,铁素体不锈钢存在显著的 韧脆转变温度(DBTT)。在室温以下或低温环境下,其冲击功会发生断崖式下跌,表现出极强的低温脆性。因此,它无法应用于 LNG 或液氢等深冷环境,主要舞台集中在汽车排气系统、建筑装饰、家电及工业热交换器领域。

焊接性能:

铁素体不锈钢被认为比奥氏体“更难焊接”。焊接热循环容易导致热影响区晶粒急剧粗化,产生焊接脆化及敏化现象。为了获得可靠的接头,通常需要严格控制线能量,并在焊后进行适当的热处理。尽管韧性不及奥氏体,但其热膨胀系数小且导热率较高,这使其在汽车消声器或冷凝器中,表现出极佳的抗疲劳性能。

常用铁素体牌号及应用占比排序(Top 10)

| 应用占比 | 美国 (UNS) | 中国 (GB/T) | 核心特性与典型场景 |

|---|---|---|---|

| 1 (30%+) | S43000 (430) | 10Cr17 | 标准装饰型。家电、内饰面板。 |

| 2 | S40903 (409L) | 022Cr11Ti | 极高性价比。汽车排气管、消声器。 |

| 3 | S43932 (439) | 022Cr18Ti | 深冲性能好。电梯、太阳能储水箱。 |

| 4 | S44400 (444) | 019Cr18Mo2Ti | 高耐蚀抗SCC。市政供水、食品仓储。 |

| 5 | S44100 (441) | 022Cr18TiNb | 高温强度好。厨房炉具、排气歧管。 |

| 6 | S41050 (410L) | 022Cr12 | 抗磨损强度高。集装箱、洗煤设备。 |

| 7 | S43600 (436L) | 022Cr17MoTi | 含Mo耐冷凝液。汽车装饰件。 |

| 8 | S43035 (430Ti) | 022Cr17Ti | 改善焊接性。家用热水器构件。 |

| 9 | S44600 (446) | 25Cr | 耐高温硫化腐蚀。吹风机、玻璃熔炉。 |

| 10 | S44700 (29-4-2) | 00Cr29Mo4Ni2 | 特超级铁素体。海水冷凝器、强腐蚀。 |

四、 双相不锈钢:50/50 相平衡的技术巅峰

双相不锈钢是人类对金属组织调控能力的结晶。它是在微观尺度上实现了奥氏体与铁素体约 50:50 的互锁组织,结合了两者的优点。其屈服强度通常在 450 - 550 MPa,是奥氏体的两倍。

组织特征与力学表现:

双相不锈钢约占全球产量的 1%-5%,是海洋工程领域的“战略级”材料。铁素体相贡献了极高的初始强度,而奥氏体相则提供了必要的塑性和韧性。在应力作用下,两相界面形成了天然的“物理障碍”,能有效阻断裂纹的穿晶扩展。这意味着在设计压力容器时,可以实现显著的减薄设计,优化结构自重。

焊接挑战:

它对工艺控制有着近乎苛刻的要求。核心挑战在于维持焊缝中两相的比例平衡。冷却过快会导致铁素体过高,产生氢致裂纹风险;冷却过慢则会导致有害的 $\sigma$ 相 析出,使韧性和耐蚀性断崖式下降。因此,必须严格执行焊接工艺规程(WPS)。

常用双相钢牌号及应用占比排序(Top 10)

| 应用占比 | 美国 (UNS) | 中国 (GB/T) | 类别与典型场景 |

|---|---|---|---|

| 1 (80%) | S32205 (2205) | 022Cr23Ni5Mo3N | 标准型。石化、海工、化学品船。 |

| 2 | S32101 (2101) | 022Cr21Mn5Ni1N | 经济型。大型储罐、市政桥梁。 |

| 3 | S32304 (2304) | 022Cr23Ni4N | 经济型。采矿设备、造纸业。 |

| 4 | S32750 (2507) | 022Cr25Ni7Mo4N | 超级双相。海水淡化、核电系统。 |

| 5 | S32760 (Z100) | 022Cr25Ni7Mo4WCuN | 超级双相。含酸油气田、烟气脱硫。 |

| 6 | S32003 (2003) | 022Cr20Ni3Mo1N | 节镍型。油井管、结构支架。 |

| 7 | S82441 (2404) | 022Cr24Ni4Mn3N | 高强型。建筑、水处理压力容器。 |

| 8 | S32900 (329) | 06Cr26Ni5Mo2 | 老牌双相。海水泵阀旋转件。 |

| 9 | S32550 (Ferralium) | 022Cr25Ni6Mo3CuN | 高铜型。强腐蚀泵轴、耐冲刷件。 |

| 10 | S32707 (Hyper) | 022Cr27Ni7Mo5N | 特超级双相。深海管道、极高酸。 |

五、 深度技术分析:氯离子、氮元素与 PREN 的科学博弈

不锈钢之所以“不锈”,本质上是因为其表面建立了一套极其高效的电化学防御机制——“钝化”(Passivation)现象。

1. 钝化膜:纳米级的电化学屏障

当铬($Cr$)含量超过 12.5% 时,会自发生成 1-5 纳米厚的致密氧化膜($Cr_2O_3$)。该膜具有“自修复”能力,一旦受损可在毫秒级时间内重新生成。

2. 热力学基础:电极电位的跃迁

从电化学热力学角度看,金属的腐蚀倾向取决于其标准电极电位,纯铁的电极电位较低,属于活泼金属。根据 Tamman 规则,当铬原子比达到 $1/8$ 等倍数时,金属的标准电极电位会发生突变,由活泼态转为钝态,显著提高自腐蚀电位($E_{corr}$)使金属进入“电化学惰性”状态。

3. 动力学过程:点蚀与阳极溶解的博弈

在氯离子($Cl^-$)环境中,不锈钢面临局部点蚀挑战。这是一种自催化过程:氯离子在缺陷处击穿钝化膜,孔内形成阳极导致金属溶解,并产生闭塞电池效应。为了维持电中性,孔内 pH 值急剧下降(酸化),进一步加速腐蚀。

4. 合金元素的协同防护

- 钼(Mo): 钼酸根离子能促进再钝化,并在蚀孔内形成难溶氧化物封堵活性位点。

- 氮(N): 溶解时消耗 $H^+$ 生成铵根离子($NH_4^+$),中和蚀孔酸性,提升局部 pH 值。使自催化效应失效,从而显著提高临界点蚀温度(CPT)。

5.1 PREN(耐点蚀当量)的微观逻辑

耐点蚀能力通常通过 $PREN$ 指标评估:

从权重看,钼(Mo)是铬的 3.3 倍,而氮(N)高达 16 倍。由于铁素体相的存在,双相钢的 $PREN$ 常年维持在 30-45 之间,是处理高盐废水和深海管线的首选。

5.2 钝化膜稳定性与 CPT / SCC 机制

CPT(点蚀临界温度): 在热海水中,316L 的 CPT 可能仅为 15°C,极易发生点蚀;而超级双相钢 2507 通常超过 80°C。

SCC(应力腐蚀开裂): 在双相不锈钢中,铁素体相充当了物理“防火墙”。裂纹从一相跨越到另一相时需要消耗极大能量,往往被迫停止在两相界面,这种“障壁效应”保障了 2205 等牌号在极端工况下的安全。

六、 全生命周期成本(LCC)战略

在大型工业项目中,单一的采购单价(Capex)具有欺骗性。现代采购策略已转向追求最优的总拥有成本(TCO)。

6.1 LCC 决策模型解析

成本构成分析:

AC (采购):双相钢虽单价高,但通过减薄设计可节省 30% 重量。

LP (停产损失):一次非计划停机损失远超材料差价。高性能材料延长了维护周期 (MC),保障了连续生产。正确的材料选择本身就是一种生产力。

2205双相不锈钢与316L全生命周期总成本对比分析图

6.2 选型策略与多维决策矩阵

选型应遵循“风险与效能”双驱动。供应链对冲:铁素体钢(如 444)不含镍,能规避价格波动。安全性优先:双相钢提供更高的安全冗余。ESG:高强度材料意味着更少的矿产开采。

最终建议:盲目坚持 304/316L 的习惯,往往意味着未来背负高昂的维保负担。在初期建立包含 $PREN$、CPT、屈服强度及 LCC 测算的四维决策矩阵,是实现工程高端智造的关键。